- トップ

- マグネットフィルター

- マイクロマグ

- 事例一覧

- 切削液スラッジ除去

切削液のスラッジ除去 / マイクロマグ事例

マグネットフィルター(製品名:マイクロマグ・フィルトラマグ)は、切削液中の鉄粉・切粉を強力なマグネットで吸着し、切削液を常にきれいに保つことが可能です。

マグネットフィルターはコンパクト、低価格、ランニングコストが不要で、スラッジの吸着状況の可視性が高く交換のタイミングの見極めが用意など、数多くのメリットを持っております。

切削液中のスラッジ(切粉)を除去する必要性

切粉は加工仕上げに対して悪影響を及ぼします

数多くの現場ではクーラントタンク内の仕切りや金網などを用いて、定期的にスラッジを回収する方法をとっておりますが、この方法ですと切削液中に漂うスラッジ(切削粉)は完全には分離されずに、常に循環する切削液中に混ざっている状態になっております。

切粉が混ざっている切削液で加工することは、精密加工の仕上がりに対して悪影響を及ぼしますので、切削液を常にクリーンに保つことは非常に重要です。

刃先から切削液を当てるケース

特に刃物(ドリル)の刃先から切削液、クーラント液を直接出し、加工場所にピンポイントで切削液を当てるタイプの工作機械の場合、その切削液中に切り粉などの不純物が混ざっていると加工の仕上がりにより大きな影響が出てしまいますので、前段で切粉を可能な限り除去しておく必要があります。

切粉(スラッジ)除去の事例

タンク内切粉を除去し、クーラントタンクが浄化

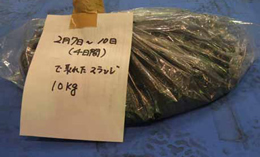

スラッジが大量にたまっているタンクにマグネットフィルターを設置した結果、クーラント液中の切粉・鉄粉が約10kg除去できました。見た目でも切削液がきれいになったのが分かります。

最初にたまっていたスラッジを一気に除去した後は、循環ラインにそのまま設置し、出続けるスラッジを常に除去し続けることで、切削液を常にクリーンな状態に保つことができております。

マイクロマグ利用前:タンク内の切削液が黒く濁っている

マイクロマグ使用後:タンク内切粉を除去されクーラントタンクが浄化。汚れが取れ白く

コアに吸着したスラッジと、数日間で除去できた全スラッジ

マグネットフィルター設置のメリット/他製品との比較

フィルターとの比較

・マグネットフィルターはフィルターと違い消耗品が無いため、一度導入するとランニングコスト無しでご利用いただけます。

・フィルターの場合、切削粉による目詰まりが原因でラインが停止する可能性がありますが、マイクロマグは一目で鉄粉の吸着具合が分かり、詰まった状態で相当放置しない限りは詰まる心配もございませんので、安心してお使いいただけます。

・目が細かなフィルターを用いてクーラント中の切削粉を完全に除去している場合にも、マグネットフィルターをフィルターの前段に設置することで、フィルターの交換頻度を大幅に抑えることが可能です。

チップコンベアとの比較

タンクに設置するチップコンベア等に比べると初期投資を大幅抑えることができ、電気代などのランニングコストも不要です。

マイクロマグやフィルトラマグは配管途中に設置しますので、タンク横に置かなければならないチップコンベアに比べると、設置の自由度が高くなります。

チップコンベアでは取り切れない微細な粒子も除去することが可能です。

セパレーターとの比較

セパレーターは比較的大きな圧力損失が発生しますが、マグネットフィルターは流路が確保されているため、圧力損失は非常に小さいものです。

マグネットフィルターは磁石に吸着する切削粉のみしか回収できませんが、セパレーターであれば磁石に吸着しないタイプの切削粉も除去することが可能です(粒径・比重により分離性能は異なります)

具体的なマグネットフィルター適用方法

方法1:各工作機械に対し個別に設置

マシニングセンター、NC旋盤の切削液の循環ラインが、それぞれで別の場合、1台1台の循環ラインの途中に小型タイプのマグネットフィルターであるマイクロマグを設置いたします

方法2:複数装置の切削液が集まるクーラントタンク付近に設置

何台かの工作機械の切削液を、タンクなど一か所まとめている場合、 より大量に処理できるタイプのマグネットフィルターの< フィルトラマグを設置し、まとまった場所でスラッジを除去することが可能です