- トップ

- 洗浄システムについて目次

- 洗浄システム構築の基本

洗浄システム構築の考え方

洗浄方法の選定には以下の項目を決定する必要があります。弊社は詳細なニーズをお聞きした上で、各ユーザー様に合った洗浄機・洗浄液を提案させていただいております。

洗浄システムの基本

工業分野における洗浄は、洗浄対象の種類・大きさ・形状や、付着している物質・状況など、様々となっております。それら洗浄対象・付着物に応じた、適切な洗浄剤、洗浄方法、及び乾燥方法の選定が重要となってきます。ここでは、洗浄システムの基本について、ご紹介いたします。

洗浄システムの3要素 ~洗浄液・洗浄方法・乾燥方法~

1.洗浄液の種類

洗浄液の種類は大きく分けて炭化水素系、水系(準水系)、溶剤系の3種類です。それぞれメリット・デメリットがあり、洗浄機の形態も変わってくるので最初にどの種類にするかを決定する必要があります。企業グループで指定がある場合や、社内規定により使用不可の溶剤がある場合もあります。

| 種類 | メリット | デメリット |

| 炭化水素系 洗浄液 |

|

|

| 水系 準水系 洗浄液 |

|

|

| 溶剤系 (塩素・ フッ素系) 特殊溶剤 (IPA等) |

|

|

弊社では各種洗浄液による洗浄機をご用意しております。

お気軽にお問い合わせください。

より詳細な洗浄液比較はページ下部にございますのでご参照ください。

2.洗浄方法

洗浄槽での洗浄方法にはいくつか種類があり、そのうちのどれか、または組み合わせで洗浄を行います

| 主な洗浄方法 | イメージ | 特徴 | 注意点 |

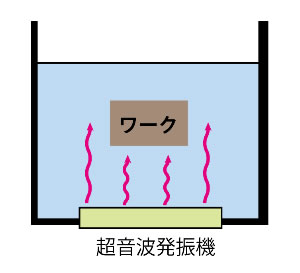

| 超音波 洗浄 |

|

|

|

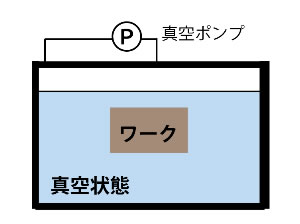

| 真空洗浄 |  |

|

|

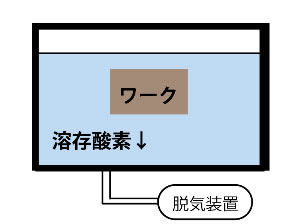

| 脱気洗浄 |  |

|

|

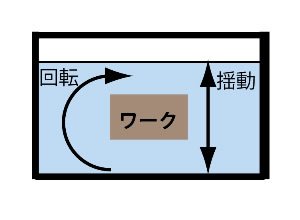

| 回転洗浄 揺動洗浄 |

|

|

|

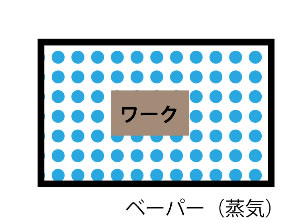

| ベーパー (蒸気) 洗浄 |

|

|

|

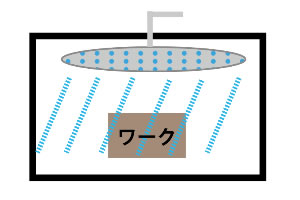

| シャワー 洗浄 |

|

|

|

| その他: 高圧ジェット洗浄・スプレー洗浄 浸漬・バブリング洗浄 ブラシ洗浄 |

|

||

3.乾燥方法

乾燥にもいくつかの種類があり、乾燥速度や装置サイズが異なります

| 主な乾燥方法 | イメージ | 特徴 | 注意点 |

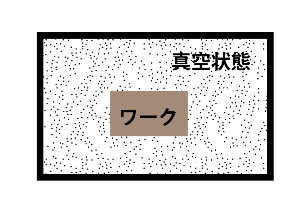

| 真空乾燥 |  |

|

|

| 吸引乾燥 |  |

|

|

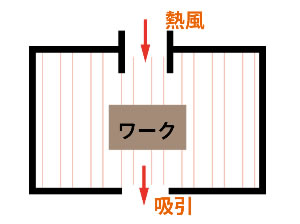

| 熱風乾燥 温風乾燥 |

|

|

|

| その他: 高圧エアー乾燥 高速回転(スピン)乾燥 置換水切り乾燥等 |

|

||

洗浄液ごとの比較

各洗浄剤の比較となります。(数多くの洗浄剤が販売されているため、一概に言えない場合もありますが、大まかな傾向としては以下の通りです。

| 炭化水素系洗浄 | 水系洗浄 | 有機溶剤系洗浄 (塩素・臭素・フッ素系) |

|

| 清浄度 | ○ 十分な清浄度 |

※1△ 油汚れには弱い |

- |

| 止まり穴・袋穴の洗浄 | 真空洗浄・ベーパー洗浄で十分な洗浄・乾燥が可能 | ※3不可 |

※4一部洗浄剤のみ |

| 品質変化 | 防錆効果あり (一部洗浄剤) |

錆びやすい | シミができることがある (一部洗浄剤) |

| 毒性 | ○ | ○ | ※5塩素系× 臭素系× フッ素系○ |

| 法規制 | 消防法のみ 指定数量以下なら届出 指定数量1/5未満なら届出も不要 |

水質汚濁防止法 下水道法等 |

洗浄液により様々だが以下の規制を受けるものが多い オゾン層保護法 水質汚濁防止法 有機溶剤中毒防止法 PRTR 化学物質規制法等 |

| 乾燥 | 真空乾燥が主流 | 乾燥性は悪めで熱風乾燥、吸引乾燥が主流。真空乾燥は不可 | 熱風乾燥、一部真空乾燥も |

| 蒸留再生 | 可能 | 不可 (フィルターでの濾過のみ) |

一部可能 |

| 排水処理 | 不要 | 必要 | 不要 |

| 環境性 | ○ 環境負荷は低い |

△ 排水処理のみ考慮する |

× 環境負荷が高いものが多い ※6フッ素系は地球温暖化係数やオゾン層破壊係数が高い |

| 使用状況 | フロン系の代替として 新規採用の主流に |

以前に比べると若干減少したが 引き続き幅広く使われている |

塩素系・臭素系は毒性の為、 フッ素系は環境規制の為、使用量は減少 一部は規制により使用不可 |

| 将来の追加規制にも注意 | |||

| 一部大手メーカーは有機溶剤系での 洗浄部品は受け入れしないケースも |

|||

| ランニングコスト | ○~△ | ○ | 塩素系○ 臭素系・フッ素系× |

※1 炭化水素系ほどの洗浄力はありませんが油汚れの洗浄も可能です。コンタミなどの洗浄では幅広く使われております

※2 塩素系に近い洗浄力のものもあります。例えば2020年に撤廃される予定のHCFC系洗浄剤の洗浄力は高めです。

※3 洗浄工程では真空洗浄が行われていますが、乾燥工程では液が凍ってしまう現象がおきるので使えません

※4 一部洗浄液では蒸留再生可能です

※5 臭素系の毒性に対するデータは一部不明点があります

※6 フッ素系はオゾン層破壊の原因とされ規制が強化されてきましたが、近年では一部製品で地球温暖化係数やオゾン層破壊係数が低い製品も出ております

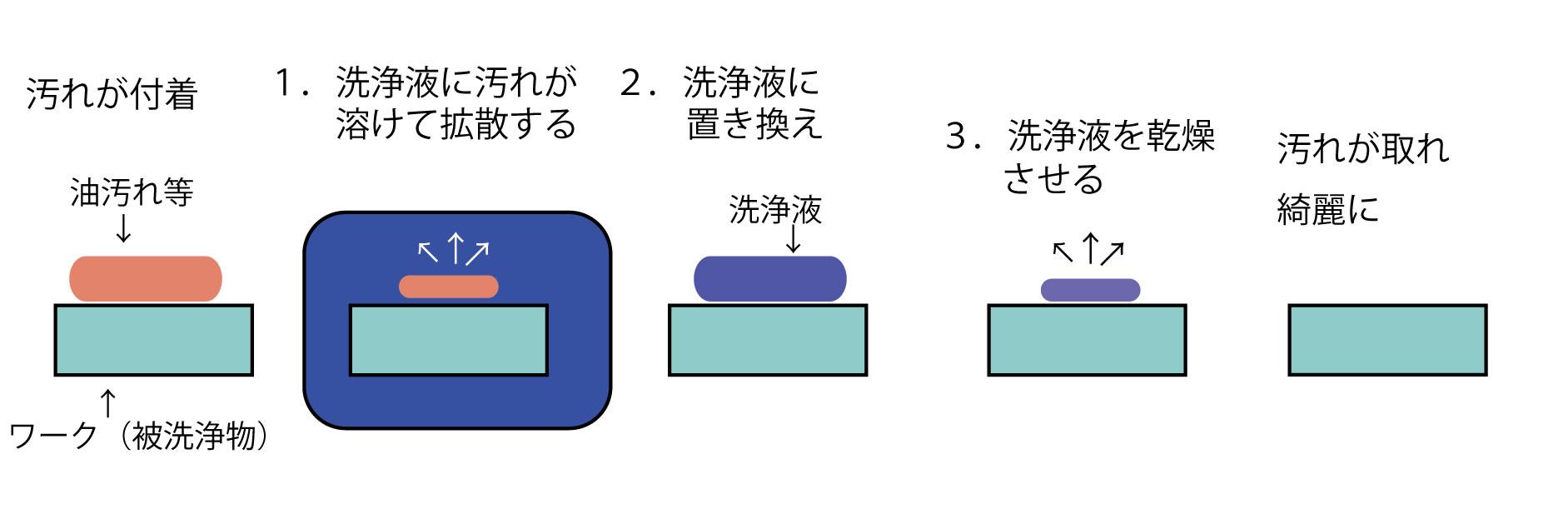

ご参考:洗浄剤を使った洗浄の原理

ワークに付着した油汚れを落とすためには洗浄剤を使って油汚れを溶かす(溶解する)ということが行われています。洗浄剤を使った洗浄の原理は以下の通りとなります。

- 油などの汚れが洗浄液に溶けて、その溶解した汚れは洗浄液全体へと拡散します

- 汚れから洗浄剤への置換:ワークに付いていた汚れは、洗浄液に溶解して、汚れがあった部分は洗浄剤に置換されます

- 乾燥工程:乾燥させることで、ワークの表面の洗浄液が蒸発しますく

より高い洗浄効果を発揮するためには、上記の1~3を効果的に行うこと、また常に浄液がきれいに保つことが重要です。弊社では洗浄効果を最大限あげるための最適な洗浄液をご用意しております。

ご参考:洗浄レベルでの分類

工業製品で利用される洗浄は下記3つのレベルに大別されることが一般的です。

- 「一般洗浄」

一般洗浄は荒洗浄が多く、一般洗浄後に他の部品と組合わせ、更に再度仕上げの洗浄を行うケースが多くなります。水系洗浄(水溶性洗浄による洗浄)が主流です。 - 「精密洗浄」

特殊な精密部品を除く工業製品で幅広く利用されております。精密洗浄の主流派炭化水素系洗浄が主流となっており、精密洗浄を必要としている企業の大部分で、炭化水素系超音波洗浄を既に導入しているか、導入を検討されています。 - 「超精密洗浄」

特定洗浄(半導体関連が多く、例えばウエハーの最終工程洗浄等)に利用されます。仕上げには純水が使われますが、一般的な工業製品の洗浄では多くは利用されません。

各種部品の洗浄でお困りの際には、

お気軽にお問い合わせください。

お客様のご要望に合わせた設計も可能となります。